2025年09月12日

罗姆2025年09月11日

亿纬锂能2025年09月11日

采埃孚2025年09月11日

达索系统2025年09月08日

新松多可机器人

2025年09月08日

BBS

2025年09月05日

IAR

2025年09月02日

海克斯康

2025年08月26日

海克斯康

2025年09月11日

大联大诠鼎

2025年09月11日

采埃孚

2025年09月10日

丹尼克尔

2025年09月10日

海康机器人

2025年09月10日

斯泰必鲁斯

引言

随着能源的日益紧缺和制造成本的不断增加,汽车轻量化设计已经成为汽车制造商的主流设计。所谓轻量化,就是在保证汽车的强度和安全性能的前提下, 尽可能地降低汽车的整备质量,从而可以提高汽车的动力性及燃油经济性,减少燃料消耗,降低汽车排放尾气对大气的污染。车身结构的轻量化设计主要是从优化分析车身及零部件板件厚度及变更新材料、新工艺等方法来进行的。在保证车身结构性能满足设计要求的前提下,充分提高材料的利用率,减少材料的浪费,以达到减轻车身重量的最终目的。在汽车轻量化设计中,有可能会降低车的某些性能,如整车刚度、模态和车的碰撞性能等。但在设计中,如果把车身刚度值控制在合理的范围内,势必会减少轻量化设计对车身性能的影响作用,因为车身模态、板件振动及NVH 特性都可以直接或间接地通过刚度体现出来。因此,在对车身轻量化设计中,把车身刚度值、模态值及碰撞性能等作为轻量化设计的约束条件是保证其他相关性能不明显减低的重要手段。白车身刚度主要包括弯曲刚度和扭转刚度。弯曲刚度可用车身在垂直载荷作用下产生的位移变化大小来描述。扭转刚度可以用车身在扭转载荷作用下产生的扭转角大小来描述。

1、轿车车身有限元模型的建立

1.1 优化模型建立

轿车车身现在多数都是承载式结构,这种结构对设计的轻量化实现提供了很好的平台, 承载式车身承载了轿车行驶过程中扭转、弯曲等载荷。在这些载荷的作用下, 轿车车身的刚度特性起着特别重要的作用。如果车身刚度不合理,将会直接影响轿车的可靠性、安全性、动力响应特性、NVH 性能及燃油经济性等关键性指标。另一方面,国内外汽车界对轿车车身及零部件的刚度分析也特别重视。因此,优化分析以刚度为约束条件具有重要的意义。对以刚度为约束条件的白车身优化分,通常是以减少或增加板件的厚度来实现的。因此,在优化分析时取板件的尺寸为设计变量。具体约束条件为: 板件优化后弯曲刚度值≥ 17000/mm; 扭转刚度值≥ 17000N · M/ ° ; 弯曲模态值≥ 40Hz, 扭转模态值≥ 40Hz。

1.2 灵敏度数学模型

优化分析以减少车身板件的重量为基础,同时应尽量确保减少修改零件的数量。还要考虑是否可以应用新材料、新工艺来取代原有设计的不足。基于上述原因,进行优化分析时,需要进行灵敏度分析,用以确定最优的减化方案。当优化分析完成后,综合质量变化和各性能灵敏度的情况,保证修改变动零件的数量最小,而且车身性能降低很少或者不降,同时又减轻了车身的重量。因此,通过对车身板件结构的灵敏度分析,可以获得车身板件结构修改的最佳位置和最优尺寸。

2、对优化模型理论的验证

2.1 弯扭刚度试验及模态试验

优化分析模型建立完成后,还需用具体试验对这一模型优化结果进行有效验证。只有试验结果和理论优化结果一致或相差很小的情况下,才能证明优化结果的准确性及可行性,具体试验有白车身的弯曲刚度试验、扭转刚度试验及模态试验。

2.2试验结果的对比分析

通过白车身弯、扭刚度及模态试验的结果,与优化分析, 结果进行对比分析,找出其中的异同,从而确立优化分析结果正确与否,对优化分析改进与提高提供数据支持。

3、优化实例分析

本次以国内开发的某一款车为例进行优化分析。车身结构轻量化设计是一个复杂的交互式设计过程,本文仅以车身结构的刚度和模态优化,结合轻量化设计流程来说明轻量化设计的实施。车身结构的弯曲刚度、扭转刚度和模态是车身结构的重要力学性能,这3个指标反映了车身结构的整体刚度和基本的静动态特性。因此,基于此特性的轻量化设计具有很强的实际意义和应用价值。

优化分析是采用LS-Dyna 的软件模块进行分析。在有限元模型中,钣金件的单元划分以四边形单元CQUAD4 为主,过渡单元用三角形单元CTRIA 3, 并控制在5% 内,有限元模型完成后,验证单元满足相应的翘曲度、长宽比、雅可比值、歪斜度等要求, 焊点采用CWELD 单元来模拟。有限元建模完成后,在软件中进行如下条件的设置:

1) 优化分析应以车身质量最小为基础, 同时要保证改动后车身的各项性能要满足原有的设计目标值。

2) 以板件的厚度作为主要变量, 但是,设计变量一般不能包括所有的白车身零件, 同时应考虑材料是否可优化成新型材料, 是否可改用新工艺来减轻材料的厚度等。

3) 保证扭转刚度和弯曲刚度的性能降低不能超过5% ; 保证碰撞性能满足原有设计目标值;并尽可能保证板件的厚度变化范围较小。

4) 在以刚度和模态为约束条件的优化计算中,约束函数分别是约束门槛下部或纵梁下部一组Z向最大位移量和前、后悬架弹簧支座位置Z向平均位移量,来确保车身结构的弯曲和扭转刚度值满足设计要求,并约束1阶扭转模态和1阶弯曲模态的频率不低于原型车的相应频率值。实际弯、扭刚度试验和模态试验的加载和约束条件与优化模型的加载和约束条件相同。在确定优化变量的过程中,根据灵敏度分析的结果,设计变量的选择以对车身刚度和模态灵敏度小且对车身重量灵敏度大的设计变量和对车身刚度和模态灵敏度大且对车身重量灵敏度小的设计变量为优先选取。 同时基于对碰撞性能的考虑 对车身的材料进行了相应优化: 如Dc04 改为B22OP2,SAPH400 改为B410LA 等; 对形状和结构进行优化等。对模型进行三轮优化分析并进行相应的试验印证。扭转刚度和弯曲刚度的载荷及约束条件见图1 和图2。

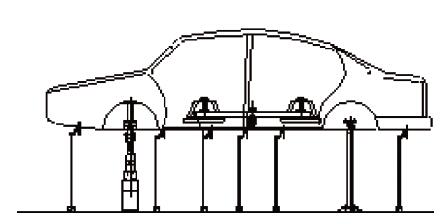

图1 弯曲工况载荷与约束图

图2 扭转工况载荷与约束图

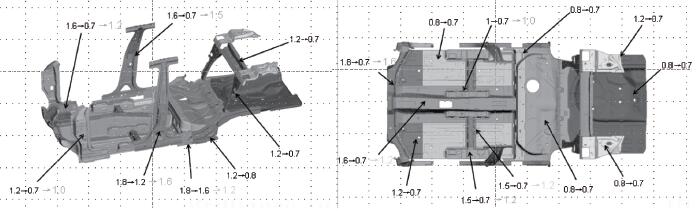

当完成上述设置后,提交有限元软件LSDyna进行分析计算。通过LS-Dyna 可计算出车身各主要优化板件的厚度和调整结果( 浅色为调整后值)。具体见图3。

图3 车身各主要构件的第一轮调整优化值

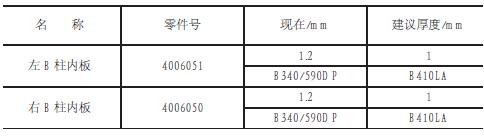

车身减重优化后的具体变更数据和结果见表1~ 表3。

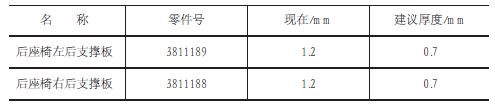

表1 车身部分构件厚度经过第三轮优化后变更值

表2 车身部分构件厚度经过第三轮优化后变更值

表3 车身部分构件厚度经过三轮优化后各项目标值

根据三轮调整后的构件数值对模型的厚度重新赋值并进行了刚度和模态分析,得到的扭转刚度值为19844N · m/rad; 弯曲刚度值为17518N/mm,均符合约束条件目标值。试验实际减重后得到的扭转刚度值为18920N · m/rad,比理论值19844N · m/rad 略低4.6% ; 弯曲刚度为17600N/mm, 比理论值17518N/mm 略高0.5%。车身减重后弯曲模态值为49.1Hz,比优化值48.4Hz 略高1.4 % ; 扭转模态值为50.21Hz,比优化值49.4Hz 略高1.6%。经过综合比较分析,目标车型优化后,所要考核的各项目标值均能很好地满足设计减重优化要求。

从而优化模型建立合理,数据准确性高,成功实现了白车身的减重优化。此时,白车身带玻璃的重量为319.9kg,比优化前带玻璃的重量353kg 减小了9.3% ; 白车身不带玻璃的重量为289.9kg,比优化前不带玻璃的重量323kg 减小了10.2%。

4、结论

1) 通过对车身板件的尺寸及材料优化计算和灵敏度分析,对车身结构部分板件的厚度及材料进行了修改,对形状进行了优化,最终实现车身结构的轻量化改型设计,并实车试制成功。

2) 进行优化分析时,对质量灵敏度大而对扭转和弯曲刚度的灵敏度小的板件,进行优化减重;对质量灵敏度小,而对扭转刚度和弯曲刚度大的板件, 进行相应增重,以弥补降低的刚度性能; 经过实例分析得出白车身带玻璃的重量为319.9kg,比优化前带玻璃的重量353kg 减小了9.3% ; 白车身不带玻璃的重量为289.9kg,比优化前不带玻璃的重量323kg 减小了10.2%。

3) 通过限制需要改动的车身板件数量和尺寸变化的量值,既起到了对设计和生产制造的成本有效控制,又提高了优化计算的效率,从而确保了轻量化设计成功地实施。该优化分析方法的成功,对未来轻量化汽车的可能大批量生产实施,提供了很好的一条参考路径。